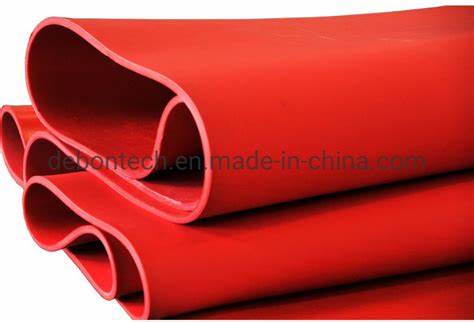

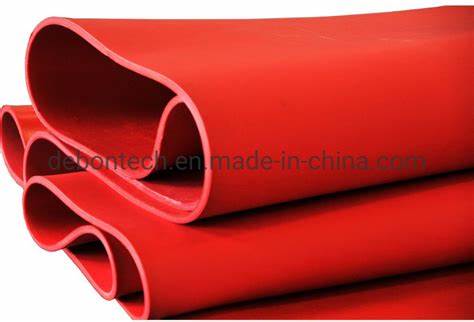

天然橡胶因其优异的弹性和机械性能,在轮胎、密封件、减震材料等各个领域得到了广泛应用。然而,天然橡胶在实际使用过程中仍面临裂纹扩展的挑战,这直接影响其使用寿命和性能表现。近年来,随着材料科学的进步,高抗裂天然橡胶的研究成为热点,旨在通过改性和优化工艺提升其抗裂性能,从而满足高耐久性产品的需求。 天然橡胶的基本组成决定了其独特的分子结构和性能特点。其分子链的高度卷曲和交联网络赋予了优良的弹性和柔韧性。然而,当橡胶受到外力作用时,分子链的断裂现象会逐渐形成微裂纹,并在反复应力作用下持续扩展,最终导致材料断裂。

因此,提高橡胶对裂纹生长的抵抗能力成为延长产品使用寿命的关键。 实现高抗裂天然橡胶的关键在于优化分子结构和材料配方。通过引入防裂剂、增强剂以及采用纳米填料等方法,可以显著提升橡胶的韧性和耐疲劳性能。此外,交联密度的控制也是提升抗裂性能的重要途径,合理的交联结构有助于均匀应力分布,减少应力集中点,抑制裂纹的快速扩展。 纳米技术在天然橡胶抗裂性能提升方面显示出巨大潜力。纳米填料如纳米炭黑、纳米硅胶能够均匀分散于橡胶基体中,形成强韧的复合材料结构。

这些纳米材料不仅提高了橡胶的机械强度,同时还能有效阻止裂纹的萌生和扩散,极大增强了材料的抗裂性能。此外,纳米材料的界面效应改善了载荷转移效率,使得材料在承受重复载荷时表现出优异的耐疲劳性能。 此外,生物基增韧剂和环保改性剂的应用,符合现代绿色制造的趋势,为天然橡胶的可持续发展提供了新思路。这些天然增韧剂在保持橡胶原有性能的基础上,能进一步提高材料的抗裂能力,同时降低环境负担,促进资源的循环利用。 在工业应用方面,高抗裂天然橡胶在汽车轮胎制造、密封技术、医疗器械和体育用品等领域展现出广泛的应用价值。汽车行业对轮胎的耐磨损和抗裂性能要求极高,通过采用高抗裂天然橡胶制成的轮胎,不仅提升了产品的安全性和耐用性,也降低了维护和更换频率,减少资源浪费。

在密封技术中,高抗裂橡胶材料能有效防止泄漏现象,确保工业设备的稳定运行。医疗器械领域对材料的安全性和长期可靠性有严格要求,耐裂天然橡胶为相关产品提供了坚实保障。 为了实现高抗裂性能的天然橡胶大规模生产,制造工艺的优化同样重要。先进的混炼技术、精确的温控系统和高效的硫化工艺确保了材料的均匀性和稳定性。现代化生产线通过自动化和智能控制,显著提升了生产效率和产品质量的稳定性,满足高端市场的需求。 然而,高抗裂天然橡胶的研发和应用仍面临一些挑战。

如何在保证材料高性能的同时降低成本,是产业化推广的重要难题之一。材料的配方设计需兼顾多方面性能指标,避免因抗裂性能提升而导致其他性能下降。此外,材料的长期老化行为和环境适应性也是研究的重点,需要系统的耐久性测试和模拟预测。 未来,随着新型功能材料和智能制造技术的发展,高抗裂天然橡胶的性能将进一步优化。多功能复合材料的研发将实现橡胶与传感、修复等功能的集成,为智能制造和物联网提供关键支撑。结合人工智能和大数据分析,对材料性能进行精准预测和设计,将推动天然橡胶行业迈向更高水平。

总之,高抗裂天然橡胶作为一种兼具环保与高性能的先进材料,正引领橡胶行业迈向更加可持续和智能化的发展道路。通过不断的科研创新和工艺改进,其在汽车、航空、医疗等关键领域的应用前景广阔,必将为相关产业带来深远的影响和价值。行业企业应积极把握技术发展趋势,加强跨领域合作,推动天然橡胶高抗裂性能的商业化应用,助力产业升级和绿色发展目标的实现。