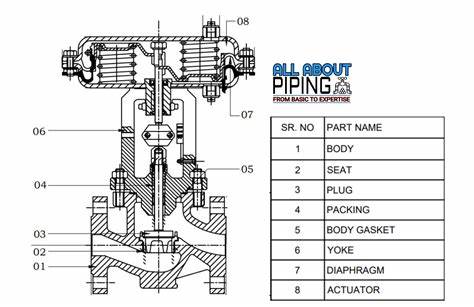

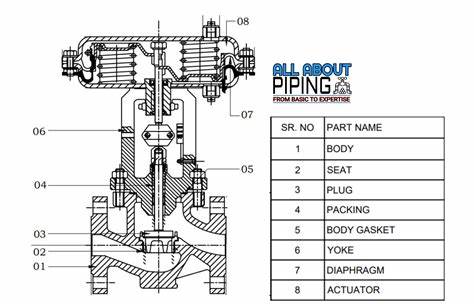

在工业过程控制中,控制阀是连接自动化信号与流体通道的关键执行元件,其功能直接影响系统的稳定性、安全性和能耗。掌握常见控制阀的标识与工作特性,例如XV、PV、TV、LV、HV等,对于工艺设计、仪表工程与现场维护都非常重要。本文围绕这些常用阀型展开,阐述它们的工作原理、典型应用、安装与选型要点,并提供实用的维护与故障诊断建议,便于工程实践中快速决策和优化控制方案。 控制阀的基本构成包括阀体与阀内件(阀芯、阀座、导向件)、驱动执行器、定位器或控制器以及与过程连接的传感与回路。阀的类型与阀芯特性决定流量与压力的关系,执行器决定响应速度与可控精度,定位器保证信号与行程之间的准确对应。常见阀体形式有截止(globe)、球阀、蝶阀、隔膜阀、针型阀与夹管阀等,不同体型适合不同流体性质与工况要求。

选择合适的阀体类型是实现可靠控制的第一步。 XV通常在P&ID中用于表示开关型控制阀或现场隔离阀,其主要功能是实现介质的全开或全关。XV的执行方式可能是气动、气弹簧、液压或电动,且常在紧急切断、安全联锁或过程切换场景中使用。设计时需明确失效位(Fail Position),即失压或控制器失效后阀门应当处于常闭(Fail Close)还是常开(Fail Open)。失效位的选择应基于安全风险评估和工艺保护需求,例如在易燃介质管路中,常取常闭以减少泄漏风险。 PV指压力控制阀,其目的是维持某一段管路或容器内的压力处于设定范围。

PV可实现减压、升压或压力释放等功能,常见实现有带反馈的阀门与旁路回路。PV的控制回路通常由压力变送器、控制器和带定位器的执行器组成,阀门按控制器输出信号调节开度以消除压力偏差。PV的选型需关注压降范围、响应速度、阀的流量系数(Cv或Kv)、以及在极端工况下的稳定性。对于高差压或含颗粒的工况,阀内件材料与流道设计必须兼顾抗磨蚀与流动噪声抑制。 FV代表流量控制阀,目标是维持通过管线或设备的瞬时流量恒定。流量控制通常需要可靠的流量计作为测量元件,并配合快速响应的执行器与定位器实现闭环控制。

FV的流量特性(线性、等百分比或快速开启)与系统增益密切相关。等百分比特性适用于需要在宽动态范围内保持良好控制精度的场合,线性特性在部分工况下更利于简化工程调试。流量阀在选型时要计算基本的安装流阻、阀前后压差以及可能的气蚀或闪蒸风险,必要时配置减压段或消能装置。 TV为温度控制阀,通常用于通过调节冷热介质流量来稳定被控介质或设备的温度。温度控制系统的常见形式是采用旁通回路或混合回路,阀门通过调节热流或冷流的流量来改变温度。温度控制回路中温度传感器的安装位置、传感滞后以及系统热惯性都会影响控制性能,因而阀门必须具备足够的调节精度与稳定性。

对于高温或腐蚀性介质,材料与密封结构需要根据温度与介质化学性选择,从而保证长期可靠运行。 LV即液位控制阀,用于维持储罐或工艺塔内的液位在设定范围。液位控制的实现方式多样,可通过进料阀、排液阀或旁路阀来控制,同时常配套浮球、静压式或雷达式液位变送器。液位控制系统需要考虑液体的密度变化、蒸发损失与进给波动,控制阀的动作应足够平稳以避免液位震荡或频繁启停。常见的液位控制策略包括重锤式调节、始终供给或并用PID控制,在选型时需兼顾阀门的可调范围与阀芯的线性程度。 HV通常表示手动操作阀或带手轮的控制阀,适用于现场需要人工调节或为自动系统提供手动备用的场景。

HV的优点在于结构简单、成本低且无需外部能源,但其缺点是响应慢且依赖操作人员的经验。许多关键工艺位置会同时保留手动阀以供系统维护或自动系统失效时使用。手动阀的设计应注重操作力矩、定位刻度与机械锁定装置,以便在现场操作时保证安全与重复定位精度。 在实际工程中,控制阀的选型不仅取决于阀的基本类型,还必须考虑执行器与定位器的匹配。执行器决定阀门提供推力与速度的能力,而定位器则决定控制信号到阀位的精度与抗干扰能力。对于高速变动或精度要求高的回路,电子定位器和智能阀门控制器能够提供更加稳定的控制与远程诊断功能。

常见的执行器形式包括单作用或双作用气动执行器、电动执行器与液压执行器。单作用执行器可在失压时靠弹簧返回到安全位,适用于需明确失效位置的场合。 阀体材料与密封件的选用关系到阀门在腐蚀、磨蚀或高温环境下的寿命。常用材料有不锈钢、合金钢、钛合金及工程塑料等,密封材料从PTFE到金属硬密封应根据介质的温度与化学性选择。对于含固体颗粒或纤维质的介质,应优先考虑夹管阀或内置清扫结构的阀型以降低堵塞风险。高压与高温工况下,阀杆伸出与填料室的热膨胀设计也必须充分考虑,以避免因热胀冷缩导致的泄漏或卡死。

控制阀的安装布局同样影响控制性能。合理的安装包括在控制阀前后设置隔离阀以便维护,配置放空或冲洗口以确保检修安全,以及在可能出现气蚀的位置增设稳压段或消能器。阀门的流向、阀前直管段长度以及传感器的取样位置应按照仪表工程规范布置,以减少测量误差与流动扰动对闭环控制的影响。在含气泡或易汽化的液体系统,应尽量确保阀前液相稳定以降低闪蒸风险。 控制阀调试与维护是实现长期稳定运行的关键环节。调试过程中需进行零点与满行程标定,校验定位器的响应特性并按需要调整死区和增益参数。

通过闭环测试观察阀门在不同工作点的跟踪误差与超调,必要时优化控制器参数或选择更合适的流量特性。维护方面,定期检查阀座与阀芯的磨损程度,检测填料和密封件的老化,保持执行器和气源的清洁与干燥。对于带诊断功能的智能定位器,应结合历史运行数据判断阀门即可维修的程度,从而实现预防性维护。 故障诊断建议包括根据阀位与过程变量的偏差识别问题来源。如果控制信号到位但过程变量无法回到设定值,可能是阀门卡死、阀芯泄漏或流体侧阻塞。若阀位频繁震荡且过程变量亦振荡,应检查定位器设置、执行器气源稳定性及管路共振问题。

噪音、气蚀或异常振动提示存在压降过大或流速过高的情形,需要通过改变工艺点或增加消能措施解决。安全相关的阀门应定期进行功能测试以验证失效保护动作的可靠性。 在P&ID与现场标识方面,统一的阀门标签有助于减少误操作与提高巡检效率。常用做法是将测量仪表与控制阀编号保持一致或成套编号,使维护人员能够快速追溯信号回路。除了基本的阀号外,应在阀门旁明确标注失效位、最大允许压差与允许温度范围,以便现场应急处置时有据可依。 综上所述,对XV、PV、TV、LV、HV等控制阀的理解不仅限于识别符号,而应贯穿从阀体与内件、执行器与定位器、材料选择、安装布置到调试维护的完整工程链条。

合理的阀门选型与规范的安装调试能够提升控制精度、降低能耗并延长设备寿命。工程实践中,应结合工艺特性、安全要求与经济性权衡阀门配置,利用现代智能定位与诊断手段实现更高水平的过程控制和设备管理。 。