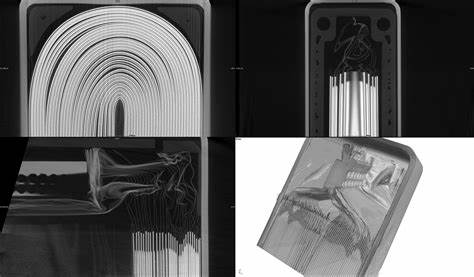

随着全球电子设备和新能源汽车的普及,锂离子电池的需求量迅速攀升,尤其是标志性18650型号电池,在数十亿个单位中默默驱动着从电动牙刷、电动工具直到电动自行车和电动车辆。然而,尽管这些电池尺寸相同,简单的圆柱形外观下却隐匿着影响电池性能与安全的核心 - - 内部卷绕结构。电池内部的几何形态直接影响其使用寿命、性能稳定性,甚至关系到火灾和爆炸等安全事件的发生频率。最近的一项基于高分辨率CT扫描的研究,系统揭示了不同品牌锂离子电池特别是低价产品中的质量风险,为行业标准制定和消费者安全带来重要启示。 该项研究以1054颗不同来源的18650锂离子电池为样本,涵盖了从知名原始设备制造商(OEM)到贴牌低价电池甚至假冒产品,采用工业级X射线计算机断层扫描技术,对电池内部的关键质量指标进行了定量分析。分析重点聚焦在负极悬伸(anode overhang)和极片边缘对齐,这两个参数是衡量电池内部结构是否合理、工艺控制是否严谨的关键。

负极悬伸是指电池负极相较于正极的覆盖范围,合理的负极悬伸可有效防止锂枝晶的生成,避免内部短路, 而边缘对齐则反映了电池卷绕时各极片之间的精准配合程度,这同样对电池性能起到决定性作用。 分析结果显示,低价和假冒电池的负极悬伸质量相比原厂电池低了7倍,极片边缘的对齐质量也恶化了近50%。这说明低价电池制造商在生产工艺和质量控制方面存在大量疏漏,其中许多产品表现出极大波动性,部分电池虽然达到平均标准,但整体质量分布宽广,存在大量不合格的异常值,反映出工艺稳定性极差。更令人担忧的是,在所检测的1054颗电池中,有33颗出现了所谓的负负极悬伸(负极反转,cathode overhang)缺陷,这种结构性错误极大增加了内部短路和热失控的风险,所有有缺陷的电池均来自低价和假冒来源。换言之,约8%的低成本电池样本存在高危缺陷,这一比例在庞大供应链规模下意味着极其严重的安全隐患。 这些科学数据与消费者和监管机构报告的实际安全事件高度吻合。

美国消费者产品安全委员会(CPSC)不断发出与电池过热和燃烧相关的召回和警告,警示公众低价电池的潜在风险。在亿级单元的庞大产量背景下,即使极低的故障率也会导致频繁的安全事故。低价电池生产链的透明度差,使得假冒产品容易混入市场,利用知名品牌的信任度欺骗消费者。某些仿冒产品甚至谎称拥有高达9900毫安时的容量,而实际这种尺寸的电池正常容量约为3000毫安时,显然属于虚假宣传。 CT扫描技术的独特优势在于能够实现非破坏性检测,深入揭露电池内部结构真相。通过三维成像,制造商和检测团队可以精准测量电池内部关键参数,发现传统物理检测手段无法触及的缺陷。

例如,通过自动化的电池分析模块,能够快速提取负极悬伸和极片对齐度指标,支持批量筛查,实现高效而全面的质量控制。这种方法不仅能够及时发现工艺漂移和异常,更能够有效筛查供应链中混合材料和假冒产品,提升整体产品安全可靠性。 目前,Lumafield的工业级CT扫描平台已实现了极高的扫描速度,单颗18650电池的扫描时间不到5秒,支持每小时超过720颗电池的检测吞吐量,极大满足了现代电池生产线高效质检的需求。通过将检测数据和3D图像直接呈现在浏览器端,跨部门的工程、可靠性及供应商质量团队可以协同工作,快速达成共识并采取措施。 供应链的复杂性和透明度低,一直是锂离子电池质量管理的瓶颈。随着CT检测技术的普及和自动化程度提升,电池制造商和整机厂已经能够大幅提高抽检比例,覆盖更多批次,及时发现潜在质量风险,将有缺陷的电池耗损在进入市场之前,减少事故发生。

同时,消费者也应提升选购意识和风险认知,避免受虚假宣传误导,选择信誉良好和质量有保障的产品。 随着电动交通和便携电子设备的持续发展,锂离子电池的安全和可靠性直接关系到千万乃至亿万人的人身安全和财产保护。CT扫描解析为行业提供了前所未有的内部视角,有效防范电池安全事故,保障绿色能源转型的顺利进行。未来,通过不断推动检测技术和生产工艺的融合,将为锂电行业树立新的质量标杆,推动全球绿色智能制造迈向更高水平。只有让电池质量"看得见、抓得住",才能真正实现使用安全与性能并重,助力电池技术迈向更加可靠和可持续的未来。 。