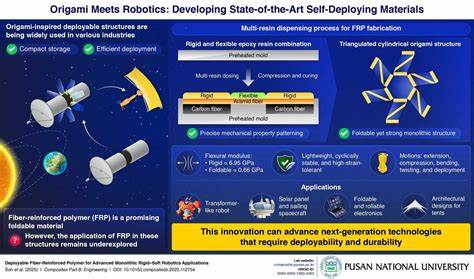

近年来,机器人技术经历了革命性的变革,特别是在软体机器人领域展现出巨大潜力。传统机器人多以刚性零件为主,限制了机器人的灵活性和适应能力。而柔性结构的引入,使机器人不仅能更好地适应复杂环境,还能实现更为细腻与多样的动作。面对这一趋势,韩国釜山国立大学的科学家团队最近开发出一种创新的柔性复合材料,突破了传统材料的限制,为下一代机器人技术注入了全新动力。该研究成果已发表于著名的《复合材料B部分:工程》期刊,标志着柔性材料制造领域迈出了关键一步。该团队由聚合物科学与工程系的助理教授郑东基领导,通过引入多树脂分配技术,有效融合刚性与柔性环氧树脂,实现了在单一整体结构中对机械性能的精准调控。

与以往依赖单一树脂系统及手工操作的方法不同,他们的创新技术不仅提升了制备的精确度,还增强了材料的性能多样性。通过这种方法,科研团队成功制备出一种三角柱状折纸结构,这种结构不仅展示了极佳的柔韧性和结构强度,还能够承受高应变。具体来说,材料刚性部分的弯曲模量达到6.95 GPa,而可折叠部分则降至0.66 GPa,使得材料能在小于0.5毫米的弯曲半径内反复变形而不损坏。该结构轻便且机械性能优越,能够实现伸展、压缩、弯曲、扭转和展开等多种复杂运动,极大拓展了其在柔软机器人及可展开结构中的应用前景。釜山大学团队的工作直接回应了软硬一体化制造的行业需求,其技术优势明确体现在实现复杂机械零件的灵活控制和精准部署。该项技术不仅能够提高机器人关节的变形性能,还能为未来类变形金刚机器人提供动力支持。

此外,这种复合材料在航天部署结构中也拥有广阔前景,像可展开太阳能板、太阳帆以及空间飞行器的轻质可折叠部件,都有望采用该材料实现高效储存和展开。在电子领域,这种材料同样适用于柔性电子基板及可卷曲覆盖物,满足未来智能设备对轻薄且可变形组件的需求。建筑设计方面,该材料可被用于设计更加坚固且易于部署的帐篷、军用和应急避难所,为灾害救援提供可靠支持。汽车行业也将受益于其技术优势,特别是在开发可变形车轮和适应性车体结构的努力中,通过减少金属材料使用和提升能效,促进新能源与智能交通的发展。柔性复合材料的优势不仅在于力学性能的出色表现,更关键在于为多功能集成和智能响应提供了可能。它能够实现形变与结构性能的平衡,同时保证长期循环使用中的稳定性与耐久性。

这对未来可穿戴设备、动力辅助外骨骼以及机器人的人体仿真关节开发具有重要意义。郑东基教授强调,团队的技术突破为未来复杂可部署结构奠定了坚实基础,不仅提升了机械耐久性和存储效率,也激发了多学科交叉创新。长期来看,这种柔硬结合材料将成为机器人、航空航天、电子制造和智能建筑等领域的关键材料选择,推动整体技术的升级与变革。通过本次创新研究,釜山大学展现了在材料科学和精准制造领域的卓越实力,为全球科研界提供了全新的设计理念和技术路径。该项成果不仅丰富了柔性复合材料的理论研究,更为实际工程应用提供了可复制的生产方案。结合当前数字制造与智能控制技术,未来或将实现更高效、更智能的机器人制造解决方案。

总的来说,釜山大学的柔性复合材料突破正引领机器人及相关领域迈向更加智能、灵活与高效的未来,必将在提升产业竞争力和推动科技进步方面发挥不可替代的作用。随着这项技术的不断完善和推广,人们期待在更多领域看到其带来的实质性变革和社会价值。 。