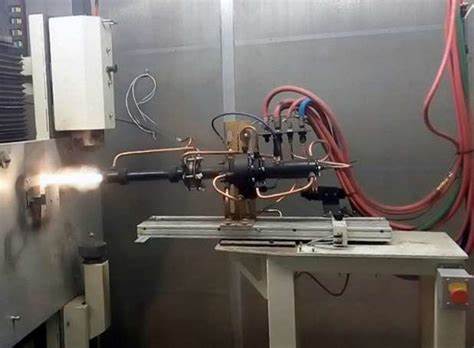

爆炸喷涂技术,亦称为D枪喷涂,是一种先进的热喷涂工艺,通过利用高速的爆炸冲击波,将喷涂材料粉末以超音速速度喷射到基材表面,形成致密且坚硬的保护涂层。此技术起源于20世纪50年代,由H.B. Sargent、R.M. Poorman和H. Lamprey三位科学家发明,随即推动了材料表面处理工艺的变革。爆炸喷涂因其独特的高速喷涂特性,能够在材料表面实现极佳的结合力和耐久性,广泛应用于航空发动机、制造业工具以及机械零部件等领域,彰显了其不可替代的工业价值。爆炸喷涂的核心设备是专门设计的爆炸喷枪(D-gun),其内部结构包括一个长且水冷却的金属枪管,以及多种进气和进粉阀门,用以控制氧气、燃料气体和粉末材料的精确流量。喷涂过程中,预先设定比例的氧气和燃料(通常为乙炔)被注入枪管,并由火花塞点燃,产生高达4000摄氏度的燃烧温度和约3500米每秒的冲击波速度。随后,待喷涂的粉末材料在高速高温环境下被熔化或局部熔化,迅速喷射到目标工件表面形成涂层。

为了确保操作安全和工艺连续性,喷涂枪管会迅速被氮气吹扫,清除残余燃气并防止回火现象发生。整个喷涂周期以每秒1至10次的频率持续,直至达到预定涂层厚度。表面预处理在爆炸喷涂工艺中至关重要。由于涂层与基材通常依赖机械结合力实现牢固粘附,基材表面必须彻底清除油污和杂质,并通过喷砂、机械加工或施加结合涂层等方式增加表面粗糙度。喷砂技术通过高速喷射钢砂或氧化铝颗粒,去除基材表层微小区域形成均匀的凹凸不平面,为涂层提供良好附着力。机械加工则常用于要求超强结合的工件,利用开槽、倒角等手段提升涂层的锁紧效应。

另外,应用钼层、镍铬合金或镍铝化合物作为结合涂层,进一步强化涂层与基材之间的粘接强度,尤其适合陶瓷复合材料喷涂。喷涂材料的选择多样,涵盖金属粉末、合金粉末、碳化物及其氧化物等。常见的喷涂材料包括氧化铝-钛酸铝复合物、氮化钛、钨铬碳化物掺杂镍铬合金、钨碳化物与钴结合剂等。这些材料赋予涂层高硬度、低孔隙率(通常低于1%)以及极低的氧含量(约0.1%至0.5%),确保涂层能够有效抵抗腐蚀、磨损及在低载荷下的粘附磨耗。爆炸喷涂所形成的涂层硬度通常可达到维氏硬度1350左右,结合强度约为10000 psi,表面粗糙度控制在3至6微米范围内,达到其他热喷涂方法难以匹及的性能水平。因其极高的能量输入和高速冲击,爆炸喷涂能够实现涂层的致密结构,有效降低涂层中的氧化和孔隙缺陷,从而提升其使用寿命和防护表现。

技术的多样化参数控制,包括粉末粒径、粉末供给速率、枪管与工件的距离、喷涂节奏以及燃料与氧气比例等,都直接影响涂层的最终质量和性能。现如今,爆炸喷涂技术已在航空航天工业发挥重要作用,用于涡轮叶片、发动机外壳及导轨的耐磨耐腐蚀保护。在机械制造中,轴承、密封圈、轴承座等关键零部件也频繁采用此技术进行表面强化。油气行业的抽油杆密封环、闸阀和堵截阀等关键密封件亦借助爆炸喷涂提升性能。此外,电子设备、航天器零部件、工程仪器及切削工具等诸多领域均实现了爆炸喷涂的成功应用。尽管爆炸喷涂技术具有优越性能,但仍存在一些不足之处。

涂层主要依赖机械结合,结合强度不及冶金结合强韧,限制了涂层在受高拉力或频繁变形零件上的应用。此外,喷涂过程为视线工艺,需确保喷枪可直接照射到目标表面,难以覆盖复杂曲面或盲区。涂层对局部高点负载表现疲劳,且喷枪设备体积较大,运行噪音较高,限制了应用环境和操作灵活性。针对噪音问题,爆炸喷涂多在隔音性能优秀的专用房间内进行,通常墙体厚达四十五厘米混凝土,以保障操作人员安全。安全防护措施同样不可忽视。因喷枪产生高温和爆炸性燃气混合,操作环境必须具备防火、隔爆功能,操作人员应严格遵守无人员留驻作业原则,并配备相应的隔热手套和防护装备。

粉末在喷涂过程中被极细微化,易产生有害粉尘和金属烟雾,若吸入体内可能导致铝、镉、铬、镍等重金属中毒,甚至引起肺病、神经系统损伤和潜在的致癌风险。良好的排气通风和隔离措施是防护的关键。总结来看,爆炸喷涂技术凭借其高温高速的工作特性,在制备高性能耐磨和耐腐蚀涂层方面独领风骚。其在多种工业领域的广泛应用证明了该技术的巨大潜力和实际价值。未来,随着自动化控制和设备小型化的发展,爆炸喷涂有望突破现有限制,更加安全高效地服务于高端制造业,对推动材料表面工程的创新升级发挥关键作用。 。