锂离子电池作为现代便携电子设备和电动汽车的核心能源载体,正面临着能量密度和充电速度不断提升的需求。在众多负极材料中,硅因其极高的理论容量(约3579毫安时每克)备受关注,远超传统石墨负极。然而,硅负极的实际应用受到其在锂化过程中超过300%的体积膨胀所限制,带来机械应力、结构粉化和电解液副反应等诸多挑战。这些问题不仅极大降低电极循环寿命,还限制了硅负极电池的快速充电能力。针对这一难题,科学家们提出了一种创新的“筛选孔道”结构设计,有效解决了硅负极的机电耦合和离子传输瓶颈,打开了稳定且高速合金化反应的新局面。 筛选孔道设计的核心在于构建具有双重功能的孔径结构:纳米级孔体内设有足够的缓冲空隙来容纳充放电过程中硅颗粒的动态膨胀,而纳米孔入口部分则严格限定在0.35至0.5纳米之间,实现对锂离子及其部分溶剂分子的选择性筛选。

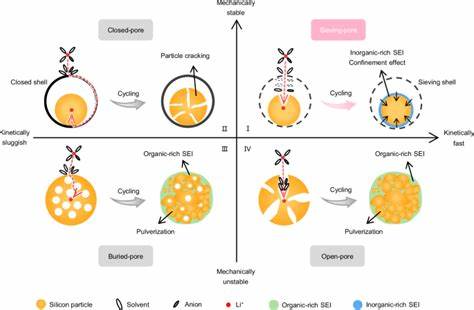

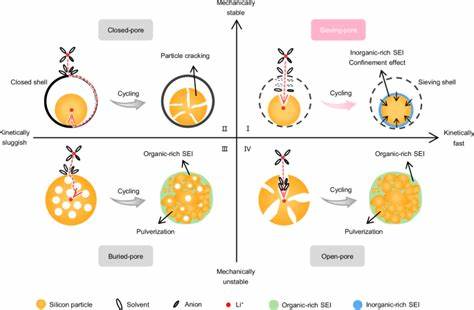

这种独特的孔径调节机制迫使锂离子在进入孔内前脱去部分溶剂分子,从而极大地改变了孔内的溶剂环境,促使形成富含无机成分的致密固态电解质界面膜(SEI)。该无机SEI膜不仅阻止了对硅金属的有机溶剂直接接触,减少副反应,而且提供了强大的机械约束,限制硅合金化过程中有害的晶态Li15Si4相的形成,减缓了体积变形引起的应力集中现象。 传统硅纳米结构通常面临开孔、封闭孔和埋藏孔三种结构形式的权衡。开孔结构虽然保证了锂离子传输路径短、扩散速率快,但高比表面积暴露导致了大量副反应,形成稠密的有机SEI,初始库伦效率低,且结构易于循环后坍塌。埋藏孔结构虽然部分缓冲了体积膨胀,但孔隙体积有限,且锂离子迁移路径相对较长,导电性差,严重制约了充放电速率。封闭孔结构通过外壳保护实现了机械稳定,但由于离子必须绕过壳层,导致离子扩散效率低,速率性能不佳。

相比之下,筛选孔道设计综合了孔内缓冲和孔口筛选两大优势,既抑制了副反应、提高初始效率,又加快了锂离子脱溶剂和嵌入速度,实现了机械稳定与电化学高效的统一。 筛选孔道的实现多采用定制碳材料基底,先通过化学气相沉积工艺将非晶硅填充于碳的微孔中,再在孔口沉积一层碳层以严格调控孔径大小。该双步法实现了硅颗粒在孔体内的限域生长,保证高硅负载且结构完整。孔径的超精确控制保证了锂离子能够顺利通过,而大部分溶剂分子被阻隔在外,减少了溶剂还原造成的SEI无序增长。小口径孔道内形成的无机富集SEI,如氟化锂(LiF)层,因其高机械强度和优异的离子导电性,成为锂离子迁移的高速通道,极大提升了界面动力学性能。 在电化学性能上,筛选孔道设计的硅负极展现出颇为优异的特性。

初始库伦效率可达93.6%,远高于普通硅负极的80%以上的损失,说明副反应被有效抑制。容量保持率惊人,长循环200次后仍保持97%以上,容量衰减率极低仅为0.015%。此外,电极在高电流密度下依然能保持良好容量,支持快速充放电,充分体现了其内部离子传输的卓越性能。由此,在实用袋式电池中实现了超过1700次循环后80%的容量保持率,并具备10分钟快速充电能力,为电池快速换电、长寿命应用奠定坚实基础。 从机械视角观察,筛选孔道结构通过内嵌无机SEI与碳支撑的双重夹持作用,限制了硅颗粒的自由膨胀,显著降低了体积膨胀率至58%,大幅改善了充放电过程中电极层的形变,防止颗粒粉化及导电网络断裂。有限元模拟进一步佐证了该结构下应力分布均匀且应力峰值受到有效控制,降低了相变诱导的应力释放风险,从本质上提升了材料的机械稳定性和界面化学的持续稳定性。

筛选孔的设计理念不仅解决了目前硅负极工业化存在的两难问题,还具备规模化制备的前景。化学气相沉积技术成熟,且使用的碳基材料及气体原料供应充足,制备工艺稳定且可控制性强,为未来商业化应用提供了可行路径。值得关注的是,通过调控孔径大小与孔体空间配比,研究人员还可以针对不同硅含量、电极厚度等实际需求进行性能定制,提升整个电池系统的性能匹配和安全性保障。 未来方向方面,筛选孔道设计策略可与新型电解液体系、粘结剂优化及多功能涂层结合,进一步提升电极的稳定性和环境适应能力。同时,结合机器学习与计算模拟,精准设计最优孔径分布以匹配不同电池工作条件,也是其研究发展的重要趋势。多尺度同步表征技术的发展亦为理解孔道细节对电化学表现的影响提供了强有力支持,推动理论与实验的深度融合。

综上所述,筛选孔道设计有效平衡了硅负极的机械稳定性与离子传输动力学瓶颈,促进了快速、稳定、长寿命的合金化锂化反应通过调整纳米孔结构,硅负极能够在高硅含量和实用化厚度下展现出卓越的充放电性能和极低的容量衰减率。该方法突破了传统设计的限制,对优化高能量密度锂离子电池负极材料意义重大。伴随相关工艺的持续成熟与应用拓展,筛选孔道结构将成为未来高性能硅基负极发展的关键技术支柱,从根本上推动电动汽车及储能领域的技术革新。