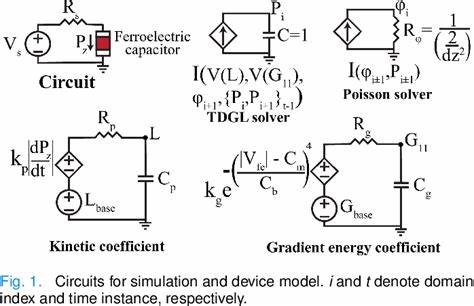

随着半导体行业的不断发展,铁电电容器作为关键的存储和逻辑元件,正逐渐成为电子器件设计的焦点之一。铁电材料因其独特的电滞回特性和非易失性存储能力,被广泛应用于下一代非易失性存储器和低功耗电子设备中。然而,传统的铁电电容器设计依赖大量实验和复杂数值模拟,特别是以相场模型为代表的模拟方法虽然精确但耗时严重,极大限制了设计效率和创新速度。近年来,机器学习(ML)技术的崛起为电子器件设计带来了新的变革机遇,尤其在紧凑建模领域,极大提升了设计的速度和精度。机器学习驱动的紧凑模型不仅能快速准确地预测铁电电容器的电气行为,还能实现逆向设计阶段的参数寻优,大幅缩短从设计理念到产品验证的周期。铁电电容器的逆向设计核心目的是根据期望的电气性能反推制备参数,如材料层厚度、掺杂浓度和界面质量等,这对设计人员提出了极高的挑战。

传统方法多借助相场模型进行耗时漫长的仿真搜索,而基于机器学习的紧凑模型通过训练大量实验或仿真数据,可以在极短时间内给出准确预测和参数匹配,实现设计目标的快速达成。机器学习模型尤其擅长处理多输入多输出的复杂非线性关系,这符合铁电材料中诸多物理机制交织的特征。研究表明,通过构建针对不同参数维度的逆向设计算法,可以有效识别出满足特定电容值、电压响应及耐久性要求的最佳材料厚度和工艺参数。此外,这些算法的灵活性允许设计人员在不同设计目标之间自由切换,提高了设计空间的探索效率。相比较传统的相场模型,机器学习紧凑模型带来的计算时间提升极为显著。通常,传统模拟可能耗费数小时到数天不等,而机器学习模型能够在几分钟甚至秒级时间内完成相同任务,极大优化了设计流程和资源分配。

这种速度上的优势不仅能够提升研发迭代频率,还能降低研发成本,使得铁电电容器的商业化进展更加顺畅。准确性方面,尽管机器学习模型依赖训练数据的质量和范围,但通过合理的数据采集策略和模型结构优化,已达到与传统模拟方法相媲美的预测性能。在某些特定应用条件下,机器学习模型甚至能够捕捉细微的物理效应,提供更为细致和实用的设计参考。逆向设计方法的实用价值还在于其强大的多参数同时优化能力。铁电器件性能往往受到多个参数交互作用的影响,机器学习算法能够在高维参数空间中快速寻找到全局最优解,帮助设计师规避局部最优陷阱,提升器件整体性能和可靠性。此外,紧凑模型适合与电子设计自动化(EDA)工具集成,为大规模集成电路(IC)设计提供便利,使机器学习辅助的铁电器件设计逐步成为主流方法。

未来,随着机器学习技术和数据处理能力的不断进步,结合更多物理约束和先验知识的混合模型将进一步提升铁电电容器设计的准确性和泛化能力。特别是在材料物理与工艺控制领域的协同创新,必将推动铁电器件应用领域的持续扩展。综合来看,机器学习紧凑建模在铁电电容器逆向设计中的应用,标志着电子器件设计步入高效、精准的新纪元。这不但促进了设计效率的飞跃,也为实现更加复杂和高性能的铁电器件铺平道路,具有广阔的市场前景和科研价值。因此,相关企业和研究机构应加大在这一领域的投入,积极探索新型模型架构和优化算法,以不断引领半导体技术的前沿。总之,融合了机器学习技术的紧凑建模方法,为铁电电容器的逆向设计提供了强大工具,既加速了设计进程,又保障了性能指标的达标。

未来随着技术成熟,这一方法必将在智能化器件设计中发挥更大作用,推动电子产业迈向更加智能和高效的未来。 。