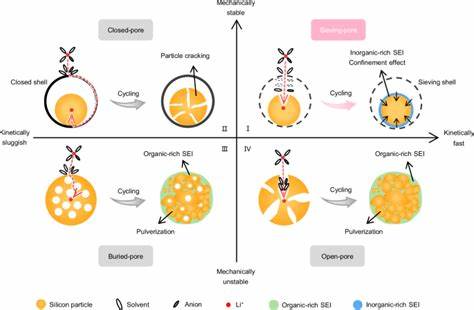

随着便携式电子设备、电动汽车以及大型储能系统对电池性能需求的不断提升,锂离子电池的能量密度和循环寿命成为制约其发展的关键瓶颈。硅负极因其高达约3579毫安时每克的理论容量,成为继石墨之后动力电池负极材料技术革命的热点。然而,硅材料在锂化过程中体积变化剧烈,超过300%的体积膨胀容易导致电极结构破裂,产生机械应力,造成电极粉化和接触破坏,从而引发循环性能衰减和界面失效。提升硅负极材料的机械稳定性并保持其高效的电化学活性,是实现其商业化的核心所在。针对这一难题,筛选孔结构作为一种新颖设计理念,展现出非凡的优势。筛选孔结构核心在于通过精确调控碳基支撑材料中的纳米孔道尺寸,实现对锂离子与电解液溶剂的选择性渗透,促进离子在孔内的快速传输和预脱溶剂过程,有效减少副反应,形成稳定且富含无机组分的固态电解质界面膜(SEI),同时为硅体积变化提供充足的缓冲空间,从根本上化解硅负极“膨胀-结构破坏-性能劣化”的恶性循环。

筛选孔结构的设计灵感源自对微观孔径精密操控,具体表现为一个内含较大纳米孔体的碳载体主体,兼具预留空隙以吸纳硅膨胀变形;而孔入口则精细缩小至亚纳米尺度,约在0.35至0.5纳米,足以筛除大部分携带溶剂的离子复合体,仅允许锂离子与部分溶剂有效穿透,完成预脱溶剂过程。这种独特的结构配置实现了锂离子快速进入硅内部并有效减少溶剂分子对硅表面的直接作用,最终促使形成高比例的无机组分如氟化锂(LiF)等坚韧的SEI膜。无机丰富的SEI膜显著增强了界面的机械强度和传导性能,对锂离子的运输阻力降低,同时机械上对体积膨胀的硅颗粒形成有效包覆和约束,避免晶态Li15Si4的生成,降低相变带来的应力峰值,抑制电极粉化和容量快速衰减。筛选孔结构采用两步化学气相沉积方法制备。首先,在定制的多孔碳支撑体内部孔道通过硅烷气体热分解路径引入无定形硅颗粒,形成具有开孔结构的碳/硅复合体。随后,通过乙炔气体沉积一层碳膜,精细调节孔口大小,形成亚纳米尺度的筛选层。

其科学性基础在于乙炔气体热分解驱动力受孔口尺寸限制,沉积过程优先发生于孔口处,从而有效缩小孔径入口,实现筛选效应。该过程不仅简单且可规模化生产,兼具成本和工艺优势。通过氮气与二氧化碳气体吸附实验结合非局域密度泛函理论(NLDFT)模型分析,可以准确确定筛选孔入口的尺寸,仅允许极小分子穿透。材料结构分析表明,硅颗粒均匀分布在碳孔体内部,且碳筛选层不完全封闭孔体,保障了内部空隙的存在,为硅体积膨胀提供充分空间。显微观上,筛选孔内形成的无机富集SEI膜通过电子能量损失光谱(EELS)和X射线光电子能谱(XPS)验证,LiF含量显著高于传统开孔结构负极,标志着溶剂预脱溶剂和离子筛选机制的成功实现。这种无机富集SEI结合碳支撑体对硅颗粒形成机械封装,成功抑制了高膨胀、高应力的晶态Li15Si4形成,从而避免了硅晶化破裂导致的快速容量衰减,经实验证明循环寿命大幅延长。

电化学评估中,筛选孔硅负极展现出93.6%的高初始库仑效率和持续99.9%的循环库仑效率,容量保持率超97%,每个循环容量衰减率仅0.015%。在高负载和实际厚度下,体积膨胀仅58%,远优于传统硅负极的膨胀水平,充分满足工业电池组安全与耐用性要求。该设计不但兼顾了机械稳定性,更实现了快速锂离子传输和快速合金化反应。快速充电能力表现尤为突出,拾安时级别的组装电池能在短至10分钟内完成高倍率充放电,保持超过80%的容量,有效破解高速充电时硅负极电化学及机械退化难题。有限元模拟进一步阐释了筛选孔结构中无机SEI膜与碳支撑的机械应力分布与耦合机制,凸显其对硅颗粒膨胀压制及电位延迟的双重作用,形成内在的“应力-电压”调控环节,抑制不利相变。该理论结合实验验证,描绘了稳定、快速合金化的完整动力学与力学机制。

相比传统开放孔、闭孔与掩埋孔结构,筛选孔设计提供了前所未有的机械与动力学整合解决方案,既保障了电极结构稳定,又实现了快速电化学响应,克服了以往技术中稳定性和速率性能难以兼得的固有矛盾。筛选孔结构的优势还体现在制备工艺的可控性和高产能规模化潜力,利用成熟的化学气相沉积工艺及可调节的多孔碳支撑,给实现产业转化带来实际保障。未来,筛选孔设计思路也为其他高容量负极材料的界面调控与结构优化提供了宝贵借鉴,助力新一代高性能锂离子电池的技术攻关与商业推广。综合来看,筛选孔结构在锂离子电池硅负极领域构筑了一座桥梁,连接起机械稳定与快速动力学,开启持久耐用与高效充放的可能。随着材料设计与电化学工程的不断进步,期待筛选孔体系进一步突破性能极限,为电动汽车和智能设备带来更长续航和更快充电体验,推动绿色能源技术走向更加辉煌的未来。