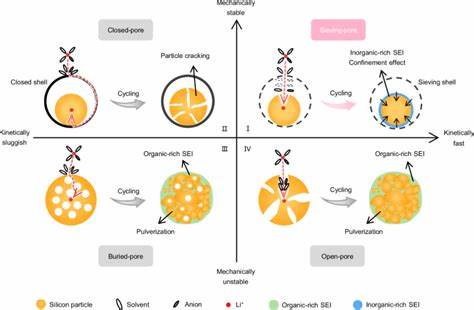

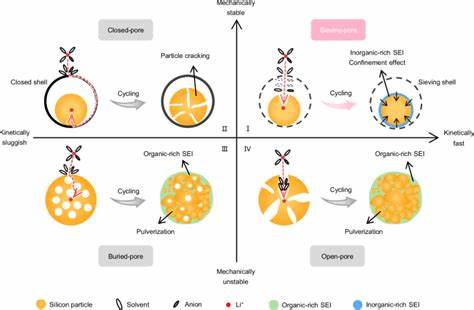

锂离子电池作为当今便携电子设备和新能源汽车的核心动力来源,其能量密度和循环寿命始终是关键技术瓶颈。硅负极因其高达约3579mAh/g的理论容量而备受期待,远远超越传统的石墨负极。然而,硅在锂化和去锂化过程中超过300%的体积变化,带来了巨大的机械应力和复杂的电化学问题,严重制约其实际应用。为此,科学家们不断探索材料结构和界面工程,力求在保持高容量的同时实现循环稳定和快速充放电能力。近年来,一种被称为“筛分孔结构”的创新设计,为硅负极材料的稳定性和快速合金化反应提供了全新的解决方案。筛分孔结构通过精细调控碳支撑材料的纳米级孔隙形态,实现了对锂离子及其溶剂分子的选择性筛分,促进了界面形成稳定的无机丰富固态电解质界面(SEI),同时缓解了硅负极在循环过程中的体积膨胀。

该设计巧妙结合了机械稳定性与电化学动力学优势,克服了以往硅材料在负极应用中常见的机械破碎、电解液副反应和扩展阻碍离子传输等瓶颈。筛分孔结构的核心在于其孔体形态与孔口尺寸的精确构建。其内部孔体能容纳高含量硅的体积扩展,为硅微观形变提供了缓冲空间;而孔口尺寸则被缩小至亚纳米尺度(约0.35至0.5纳米),通过这一尺寸的筛分效应,有效阻止了大分子溶剂的进入,只允许部分脱溶剂锂离子和较小阴离子进入孔内参与反应。该机制促进锂离子在进入硅活性位点前的预去溶剂化,优化了孔内溶剂环境,促进了无机层丰富SEI的生成。无机丰富SEI不仅能机械性地限制硅体积膨胀,减少结构破坏,还能加速锂离子通过界面的传输,极大提升了界面稳定性和循环效率。此种设计有效抑制了有害晶体相Li15Si4的形成,避免了伴随该相生成的结构应力波动,降低了极化及容量衰减。

制备该筛分孔结构的关键技术基于二步化学气相沉积(CVD)工艺。首先,在定制的多孔碳支撑体内,通过分解硅烷气体在450℃下沉积无定形硅,形成开孔的碳硅复合结构。随后,于600℃条件下利用乙炔气体的热解,原位在孔口处沉积筛分碳层,缩小孔口尺寸但保持孔体空隙,从而形成筛分孔结构。由于乙炔沉积为扩散受控过程,碳层优先在孔口生长,形成亚纳米级的筛分入口,并避免完全封堵孔体,保证孔内部空隙用于硅颗粒的形变适应。制备过程中通过调控沉积时间和工艺参数,实现筛分孔入口尺寸的精准控制,确保其处于理想的开关状态,既阻止不利溶剂分子进入又保持锂离子的快速传输能力。这一结构的实验证明其在材料形貌、孔结构以及元素分布上的均匀连续性,为长期电化学稳定性奠定基础。

筛分孔结构负极展示了极低的电极膨胀率(约58%容量1773 mAh/g及负载4 mAh/cm²时),极高的初始库伦效率(93.6%)与循环库伦效率(达99.9%),以及极小的容量衰减率(每循环约0.015%)。高倍率性能表现同样优异,在6 A/g特定电流下仍能保持约750 mAh/g的稳定容量,体现了极佳的锂离子快速传输能力。机制方面,筛分孔设计促使锂离子在进入孔内时经历一阶或多阶去溶剂化过程,从而改变传统锂盐的溶剂化结构,促进了无机成分丰富SEI的生成。无机SEI结构含有大量的锂氟化合物和其他无机相,增强了界面的机械刚性和电子绝缘性,限制了连续的副反应和硅表面溶剂分解事件。本质上,该优化了的界面有助于实现一种强力的机械约束,配合碳支撑体,抑制了由于体积膨胀而产生的晶态Li15Si4相的形成,如此不仅减小了内部应力集中问题,也提升了电极结构的整体稳定性。计算模拟结果进一步显示,筛分孔负极的机械应力分布均匀且承受区域广泛,有效防止了裂纹的萌生与扩展。

这从根本上解决了硅负极普遍存在的结构破碎和活性物质脱落难题。长期循环和快充测试表明,筛分孔结构负极在实际电池中表现出了优异的稳定性和高效的动力学特性。尤其是组装的Ah级大容量软包电池,经过1700次循环后仍能保持80%容量,且具备10分钟快速充电能力,极大满足了商业化动力电池对高能量密度和快速充电的双重需求。该结构制备过程成本较低,工艺简便,适合规模化生产,具备良好的产业化潜力。综上所述,筛分孔设计通过精心调控纳米孔形态及尺寸,实现硅负极的机械稳定和电化学高速传输的奇妙结合,突破了传统结构在体积膨胀控制与电荷传输速度间的矛盾。其诱导形成的无机丰富SEI层与机械约束效应有效抑制了有害晶态相的生成,保障了材料的高效循环与长寿命。

未来,随着电极材料和电解液体系的进一步优化,结合筛分孔结构的优势,硅基负极有望成为高能量密度电池的重要技术路线,驱动新能源汽车、电力储能等领域迈入新的时代。科研人员持续在纳米结构设计、界面化学调控以及大规模制造工艺方面深化研究,将加速筛分孔型硅负极从实验室走向实际应用,推动锂离子电池技术实现更高的性能突破与商业价值。