在当今科技迅猛发展的时代,材料科学的进步直接影响着工业制造、交通运输以及环保节能等诸多领域。近年来,科学家们不断探索能够替代传统钢铁、同时具备优异性能的新型材料,而最新的突破则来自于结合3D打印与机器学习技术制造的纳米架构材料。该材料不仅如钢铁般坚固,同时轻若泡沫,极大地颠覆了我们对材料性能的固有认知,展现出无限可能。 传统钢铁虽以其优异的强度和耐久性被广泛应用于建筑、机械、汽车和航空领域,但其生产过程却蕴含着巨大的资源消耗与污染。全球每年钢铁消耗量高达数十亿吨,而钢铁工业排放的温室气体占全球总排放的7%,成为环境压力的重要来源。钢铁的制造工艺既耗水,又耗能,加剧了碳足迹和环境负担。

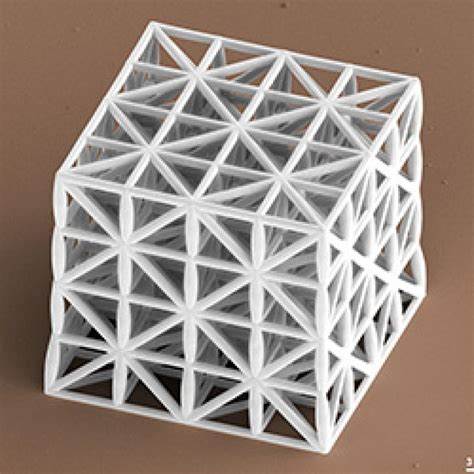

基于此,研发更加环保、高性能且轻量化的材料已成为科研重点。 纳米架构材料,作为未来材料革命的重要方向,凭借其独特的结构设计和制造工艺,带来了极为出色的性能表现。此类材料由纳米级别的重复单元构成,形成精密的三维框架结构,俗称纳米晶格。纳米尺寸的结构单元不仅使材料整体密度大幅度降低,还能在保证强度和刚性的前提下显著减轻重量。 近日,多伦多大学的科研团队在纳米架构材料领域取得了突破性进展。他们将先进的机器学习算法与前沿的3D纳米打印技术相结合,设计出一种创新的碳基纳米晶格材料。

这种材料实现了钢铁级别的强度,同时重量却仅相当于聚苯乙烯泡沫。这一革新不仅提升了材料的性能极限,也为材料制造工艺开启了智能化、自动化的新篇章。 机器学习技术在此次研发中的关键作用体现在优化材料的几何结构上。传统纳米晶格多采用三角形或方形等规则几何形状,然而这些标准几何形状往往存在应力集中问题,特别是在连接节点部位,容易产生断裂,从而限制材料的承受能力和使用寿命。通过引入多目标贝叶斯优化算法,该算法能够在平衡多种性能指标的前提下进行结构设计模拟,系统性地筛选和验证了成千上万种几何形状,最终获得了最佳的应力分布和强度重量比。 研究者借助高精度3D纳米打印技术,将设计好的复杂纳米晶格结构物理打印出来。

实际制造的纳米晶格单位微小,达1到100纳米尺度,且在每立方米体积内可打印出约1875万个相同单元。此材料能够承受高达2.03兆帕的压力,相当于一个重达2000公斤的汽车仅用一听苏打水罐支撑时所承受的压力。这种轻质高强的特性使其在负载承载性能上的表现令人惊叹。 在不久的将来,随着打印速度的极大提升(预计每隔几年将提升100至1000倍),这类纳米架构材料的商业化量产并非遥远梦想。当前虽然仅能生产少量体积材料,但逐渐接近制造大型零部件的技术门槛。随着规模化生产的实现,新材料有望广泛应用于航空航天、汽车制造、建筑以及高性能装备制造领域。

在航空领域,轻量化材料的引入尤为关键,能够帮助减少燃油消耗和减轻载重,提升飞行效率并降低排放。据介绍,将飞机中的一公斤钢材替换为这种新型纳米架构材料,每年可节省约80升燃油。按照国际航空运输协会的数据,每燃烧一升航空燃油会排放约3.16公斤二氧化碳,使用轻质高强的纳米材料每年即可减少超过250公斤的碳排放。这不仅节能减排,而且显著降低了运营成本。 除航空外,汽车、直升飞机乃至火箭发动机零部件等多种应用场景均可受益于该材料。减少结构重量的同时确保安全性和强度,对于提升性能、降低能耗具有巨大潜力。

未来研究将围绕扩展设计方案,进一步降低材料密度并增强刚性,推动智能化制造技术的发展。 此外,相比传统钢铁制造,纳米架构材料的3D打印过程显著减少了能耗和水资源的使用,也降低了废料和副产物的排放。更智能、高效的制造过程意味着对环境的影响进一步减小,为绿色制造树立标杆。研究团队也计划继续探索新型材料架构,实现更低密度、更高强度的突破。 这一跨学科创新项目不仅开创了材料设计的新模式,还充分展现了人工智能在材料科学领域的巨大潜力。机器学习不仅能够分析和优化现有设计,还能发掘全新的设计方案,开启材料结构设计的全新时代。

未来,结合其他先进技术如纳米技术、先进制造和计算科学,纳米架构材料的性能与应用边界将持续被推升。 总之,结合机器学习和3D打印制造的纳米架构材料代表了材料科学领域的一次颠覆性进展。以其钢铁般强度和泡沫般轻盈特质,为高性能轻量化材料带来了新机遇,并将助力航空、交通、能源等多个关键产业实现碳中和目标。随着技术持续成熟,未来几年的实际应用和生产规模化值得期待,必将在环保节能、经济效益及未来技术发展中发挥重要作用。