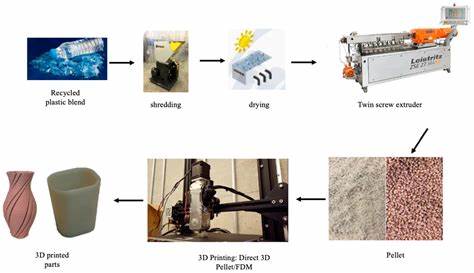

随着全球塑料废弃物的不断累积,如何实现塑料的有效回收利用,已成为亟待解决的环境与资源课题。尤其是包装行业使用的聚对苯二甲酸乙二醇酯(PET)和高密度聚乙烯(HDPE)两种塑料,因其广泛使用及回收难度大,成为塑料回收领域的研究热点。虽然两者都是重要的消费塑料,但由于其本质上的化学与物理不相容,混合再利用过程中面临着难以分离和性能退化的双重挑战。随着增材制造技术的发展,特别是3D打印技术的广泛应用,开发兼容化的PET/HDPE混合材料用于直接颗粒挤出打印,展现出将废弃塑料转化为高附加值产品的巨大潜力。再生PET与再生HDPE的混合物,在传统加工中因相容性差,往往导致相分离明显,机械性能较差,限制了其再利用范围。为提升二者的相容性,研究者引入了各种兼容剂,以促进两种聚合物间的分散和界面结合。

兼容剂通常为具有功能性基团的嵌段或接枝共聚物,能够通过化学键合或物理作用降低界面张力,增强混合料的均匀性和力学性能。近年来,针对再生PET/r-HDPE混合体系的研究不断深入,采用双螺杆挤出机进行熔融共混,有效优化了材料的分散状态和热力学性能。相比于传统的人工混合,机器共混大大提升了粒料均匀性,保障了后续3D打印过程中的稳定性和成型质量。在材料性能方面,兼容剂的添加显著改善了混合物的流变特性。适量的兼容剂能够调整熔体的复合粘度及弹性模量,使其在打印喷嘴处具有更优异的流动性和形态保持能力。流变学研究表明,在5 php(每百塑料重量份数)兼容剂的添加量处,复合材料表现出最佳的剪切稀化现象和平衡的储能与损耗模量,这对于实现连续、平滑且高精度的颗粒挤出3D打印至关重要。

热性能测试显示,兼容剂的存在能够提高再生PET相的结晶温度并略微提升熔融温度,说明分子链的有序度得到了增强。同时,材料的热稳定性也得到提升,混合物的分解温度由未添加兼容剂时的370摄氏度提升至约400摄氏度。热分析结果对于3D打印过程中的热管理和工艺参数设定具有指导意义。机械性能的提升是评价兼容化效果的核心指标。未经兼容剂处理的r-PET/r-HDPE混合物在拉伸强度和断裂伸长率方面表现较差,界面结合弱导致应力集中,易形成缺陷。而引入5 php兼容剂后,混合体的拉伸强度达到35兆帕,断裂伸长率提升至17%,显著改善了材料的韧性及耐冲击性。

显微结构表征通过扫描电镜分析揭示了兼容剂提高界面相互作用的细节。未兼容样品中HDPE相表现为明显的球状分散体,界面清晰分明,界面张力大。添加兼容剂后,HDPE粒径减小,分布更加均匀且呈现出更好的界面融合,显示出相分离现象得到明显缓解。这种细化的相结构对材料的综合力学表现与打印成型质量具有积极影响。在3D打印工艺层面,使用颗粒直接挤出技术避免了传统丝材挤出过程中的复杂步骤,实现了废塑料的高效转化。设备的挤出倍率与喷嘴温度优化是保证打印质量的关键。

研究中发现,设定喷嘴温度为300摄氏度,配合调整挤出倍率为4.5倍,可有效防止喷嘴堵塞及不均匀挤出问题,保证打印件的层间粘合与尺寸精度。该优化策略为工业化推广和定制化生产奠定了基础。综合来看,兼容增效的r-PET/r-HDPE混合物为塑料废品的升级再利用提供了一条切实可行的路径。其通过兼容剂调控混合物的界面结构和流动性能,实现了颗粒级的直接3D打印制造,为塑料循环经济注入技术活力。未来,结合功能填料如纤维增强剂等,将进一步扩展材料的应用场景和性能边界。此外,持续完善兼容剂的化学设计,提升界面反应效率和环境友好性,也将成为行业研发关注的重点。

随着政策引导和市场需求双重驱动,基于兼容化技术的再生塑料3D打印材料有望在包装、汽车、家居、医疗等多个领域获得广泛应用。塑料资源的循环利用将不再局限于传统熔融重塑,而是向智能化、高性能制造迈进,助力实现绿色制造和可持续发展的目标。通过技术创新与产业联动,废旧塑料赋予了新的生命,成为塑造未来制造业基础的重要力量。