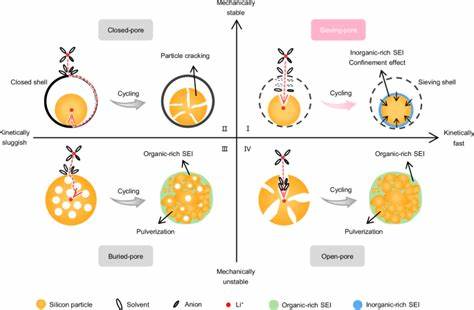

随着电动汽车和便携式电子设备的快速普及,锂离子电池的性能提升成为行业关注的焦点。硅因其高达3579毫安时每克的理论容量,成为提升电池负极能量密度的理想材料。然而,硅负极在实际应用过程中遇到了体积剧烈膨胀超过300%,导致材料破碎、电极结构失稳和电化学性能衰退的重大挑战。为了克服这些难题,科研人员持续探索有效的结构设计和表面工程,目前,筛孔设计作为一种全新的负极微结构调控方案,为硅负极材料的稳定快速合金化注入了活力。筛孔结构指的是碳材料内具有特定尺寸的亚纳米级孔口,这些微小孔口能有效筛选溶剂分子,仅允许锂离子及部分溶剂分子进入孔内,与孔体内的硅发生电化学反应。通过这种设计,不仅显著减少了硅表面与溶剂的直接接触,降低了副反应,而且促进了固体电解质界面(SEI)膜的形成与优化,达成了机械约束与快速动力学之间的平衡。

针对筛孔硅负极的制备,研究团队采用了化学气相沉积法,首先在多孔碳支撑体内部沉积无定形硅,随后通过乙炔热解于孔口沉积一层筛孔碳层。这一过程准确控制孔口大小至0.35至0.5纳米范围,使得锂离子能够快速“预脱溶剂”进入孔内,而大分子溶剂被有效阻隔,从根本上改变了孔内的溶剂配置。这种预脱溶剂作用促进了形成富含无机组分如氟化锂的稳定SEI层,该层不仅机械坚固有助于缓冲硅在锂化过程中的膨胀应力,还减小了副反应生成的有机物质,大幅提升了首次库伦效率和循环寿命。相较于传统的开放孔结构,筛孔负极在降低硅表面积直接暴露于电解液的同时,保留了孔体内部极佳的离子传输通道,使得离子扩散路径既短且通畅,从而实现了极优的电化学动力学特性。这种设计巧妙地解决了此前结构稳定性与快速充放电速率的矛盾。机械约束效应是筛孔设计的另一核心优势。

内部形成的无机丰富SEI与碳骨架协同作用,形成一个坚固的机械夹持层,对孔内硅粒子扩展形成有效限制。有限元模拟结果显示,这种机械夹持产生的应力与电化学电压耦合,抑制了有害的结晶Li15Si4相的形成,极大减少了因相变引起的结构应力和容量衰减。这意味着筛孔负极在确保电极整体结构完整性方面展现出前所未有的优势。实验验证了筛孔负极的优异性能,在高约4毫安时每平方厘米的面负载下,电极在完全锂化状态下膨胀率仅为58%,大大优于传统硅负极的夸张膨胀。这不仅提升了电池使用安全性,也符合商业电池组装的机械兼容性要求。在倍率性能方面,筛孔负极能够维持750毫安时每克的高容量,即使在6安培每克的高速充放电下依然表现出稳定电化学行为。

此外,商业化的Ah级软包电池测试也证实了筛孔负极电池能够实现1700次超过80%容量保留,以及10分钟的快速充电能力,彰显了其工业化应用的巨大潜力。从电解液溶剂结构调控的角度看,筛孔结构诱导的预脱溶剂机制改变了锂盐离子的溶剂化环境,促进了更多离子对聚集态的形成,这对形成无机丰富且导离子性能优越的SEI层至关重要。拉曼光谱和核磁共振等分析技术进一步证实了孔内溶剂环境的显著差异,为理解其优异界面稳定性提供了分子层面的佐证。筛孔设计还有效降低了电荷转移过程和锂离子穿越SEI膜的活化能,使得离子传输过程更为顺畅,加快了电极反应的动力学响应。综合来看,筛孔结构实现了电极微观结构的多重优化,兼顾了容量、稳定性及速度性能的提升。展望未来,筛孔硅负极的设计理念有望与其他高性能电极材料和先进电解液体系相结合,共同推动锂离子电池能量密度和寿命的大幅提升。

通过深入理解筛孔对离子溶剂化及界面化学的影响,将有助于指导新一代电池材料的创新设计,推动绿色能源技术的普及与应用。总结而言,筛孔设计作为一种兼顾机械稳定与快速动力学的创新策略,有效解决了硅负极材料体积变化剧烈和界面副反应频发的难题。其独特的亚纳米级孔口不仅实现了锂离子的高效通行和溶剂的选择性阻挡,更促进了富无机组分SEI的形成,形成坚韧的机械支撑和优异离子通道。这一结构特征显著提升了硅负极的循环稳定性和快速充放电性能,向实现高能量密度、长寿命及快速充电的锂离子电池应用迈出了关键一步,预示着未来电池科学与技术的广阔前景。