电子设备的核心部分往往是电路板,其焊接质量直接影响最终产品的稳定性和安全性。然而,近年来市场中频繁出现电路板焊接不良、接口松动甚至安全隐患的现象,引发了广泛关注。许多维修工程师和用户反映,许多厂商在电路板的关键焊点上未能做到足够规范的焊接,导致产品故障频发,而这种现象的背后,是生产线质量控制(QC)不严甚至失职的体现。 在电路板生产中,焊接工艺是确保各个电子元件正常连接的关键环节。无论是USB接口、HDMI端口还是内部芯片引脚,焊接质量不达标都会导致产品的功能缺失甚至损坏。令人担忧的是,有些产品即便标有“QC合格”标识,却存在显著的焊接缺陷,甚至有短路或元件未焊牢的情况。

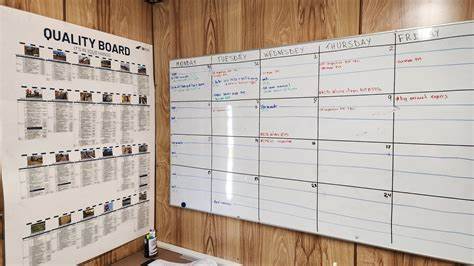

这不仅体现了质控体系的漏洞,也暴露出企业在生产管理和责任担当方面的缺失。 焊接不良主要表现为焊点冷焊、假焊、焊锡不足或焊锡球等缺陷,这些问题在实际使用中极易导致接触不良、电气开路及短路等安全隐患。更严重的是,作为安全关键部件的充电器和供电模块,若其安全电路缺失或焊接不到位,将会引发电流异常,甚至造成火灾或人身伤害事故,这对消费者安全构成极大威胁。 为什么这些基本的焊接问题会屡见不鲜?一个核心原因是生产流程中QC的失职。质量控制部门的职责是在生产的各个环节严格检查,确保每一个产品和关键工艺步骤符合标准。然而部分企业为了缩减成本和提高生产效率,忽视了质控的严谨性,采取走过场式“形象质检”,甚至对明显的缺陷视而不见。

比如,将不合格的焊接面用标签遮盖,导致不合格品流入市场,严重影响了产品的质量和信誉。 此外,一些企业因频繁更换地点、注册信息变更频繁,业务资质缺乏透明度,导致市场监管难以覆盖。非法作坊式的臨時生产点往往为了追求快速生產,忽视必要的品质管控流程。这使得大量劣质产品流入市场,扰乱了健康的产业生态,损害了消费者权益。 解决焊接不良问题,首先需要企业强化质量管理体系,落实每一道工序的质量责任。建立完善的在线检测与反馈机制,对关键焊接点实现实时监控与评估,确保出现问题时能够迅速定位与整改。

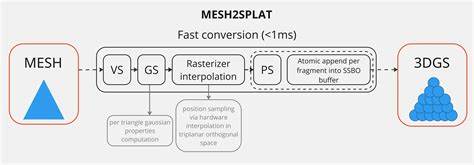

同时引入先进的焊接技术设备,自动化生产线能够大幅减少人为失误,提高焊接均匀性和可靠性。 其次,质检部门必须真正履行监管职责,杜绝假质检和走过场的现象。提升质检人员的专业技能和责任感,推动质控从事后检验向过程控制转变,实现生产制造环节的全流程质量保障。政府相关监管机构也应加强执法力度,通过抽查和定期检查,打击无证经营和非法厂家,净化市场环境。 从消费者角度看,购买时应关注产品质量认证标识,避免选购来路不明的廉价产品。用户在使用过程中也要保持警惕,如发现设备存在接口松动、充电异常等情况,要及时联系售后或相关机构进行维权。

此外培养更广泛的产品质量意识,对推动整个行业提升质量管理水准具有积极作用。 行业内呼吁,只有凝聚企业自律、监管部门严格执法以及消费者理性选择三方合力,才能从根本上解决焊接不良的顽疾。企业的质量控制部门必须承担起应有的责任,不得再因疏忽大意而让不合格产品流向市场。高质量的电子产品不仅关系到消费者的日常使用体验,更是企业信誉和行业可持续发展的基石。 综上所述,电路板焊接的不良问题非同小可,涉及产品性能、安全和市场秩序。只有强化质量控制、规范生产流程、严肃责任追究,才能真正保障产品的品质,赢得消费者信任,以及推动电子制造业的健康稳定发展。

未来,企业须高度重视质控体系建设,将每一个焊点的品质视为品牌形象的守护者,让质量管理成为提升竞争力的核心力量。