形状记忆合金(SMAs)作为一种智能材料,因其能够在特定温度下恢复预设形状的能力而备受关注。随着科技进步与工业需求的不断升级,如何在极端低温环境中实现高性能执行器的研发成为科研热点。传统执行器如电磁、液压和气动系统在低温下效率大幅下降,而新型材质如形状记忆合金凭借其高能量密度与可逆变形性能,正逐渐成为解决低温驱动挑战的理想选择。近年来,以铜铝锰(Cu-Al-Mn)为基础的形状记忆合金在50K到270K的广阔温度范围内展现出卓越的形状记忆效应及机械性能,标志着低温执行器技术迎来革命性突破。 形状记忆合金之所以具备优异的驱动性能,主要源自其特殊的相变机制,即母相(高温相)与马氏体相(低温相)之间可逆的无扩散相变。该转变使材料能够在受力或者温度变化作用下产生显著变形及回复,释放强大的驱动力和工作能力。

对比广泛应用的钛镍(Ti-Ni)合金,Cu-Al-Mn合金的重要优势在于其转变温度覆盖了更为广泛且偏低的温区,适合极端低温条件下的执行控制需求。 传统钛镍基合金通常只能在约250K至370K之间实现优秀的形状记忆效应,这限制了它们在航天、液氮和液氦等超低温工业环境中的应用。相较之下,Cu-Al-Mn合金则通过调控铝和锰的含量,实现了转变温度可调至约50K,甚至在77K液氮温度下表现出高效的回复应变与较低的应力滞后,明显降低了功能能量的损耗和热循环疲劳的问题。此外,该合金的显著冷加工成形能力解决了传统铜基合金易脆断的短板,进一步提升其实用性和制造工艺的灵活性。 研究表明,Cu-Al-Mn合金单晶在75K及以上温度下能够实现近乎完全的形状恢复,且可承受高达数百兆帕的拉伸应力,工作输出功密度达到数百万焦耳每立方米。这一高能量密度远超目前市面上绝大多数传统微型执行材料,包括陶瓷类的压电材料和稀土基的磁致伸缩合金,使其在微型化、高负载及长寿命低温执行机制中展现独特优势。

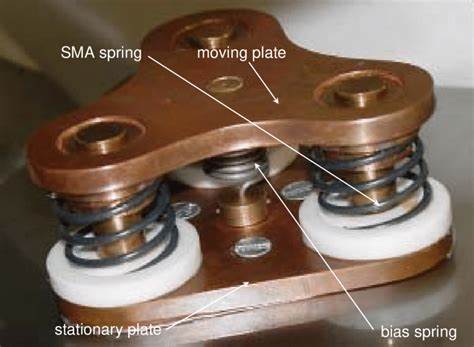

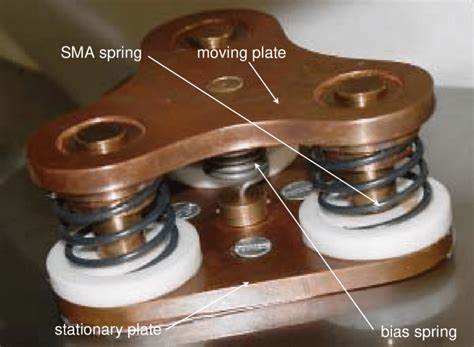

Cu-Al-Mn合金的马氏体转变不仅温度范围宽广,而且其转变熵值在低温区域保持较高水平,这一点尤为重要。一般而言,随着温度降至接近绝对零度,多数形状记忆合金的相变熵会趋近零,导致热驱动诱发的相变和变形能力显著下降,使得低温驱动成为难题。然而,Cu-Al-Mn合金表现出低温区间内熵变维持稳定,这意味着即便在极冷环境下,该材料依然能实现高效能的热激励驱动,成为低温执行器材料的理想候选。 实际应用方面之一是在航天红外望远镜的低温热控系统中。为了保障高灵敏度观测,设备需在极低温度下稳定运行,要求热管理系统具备高效的绝热和导热切换能力。借助于Cu-Al-Mn基形状记忆合金制造的机械热开关,能够通过温度激发驱动组件机械接触与分离,实现导热与绝热的快速切换。

试验结果显示,该热开关可在约100K的低温环境下稳定动作,通过马氏体相变的尺寸变化带动机械接触,实现热流控制,极大降低了系统复杂性和能耗需求,为未来深空探测器低温控制系统提供了高可靠性和高效节能的解决方案。 此外,Cu-Al-Mn合金的出色低温机械性能和抗断裂韧性使其具备良好的循环稳定性,即使在频繁温变及机械载荷条件下,也能保持较长的使用寿命和性能一致性。这对于深空探测、液态燃料输送、超导磁体冷却等领域中的执行器应用至关重要,因为这些场合对设备的可靠性和耐久性要求极高。 值得关注的是,Cu-Al-Mn合金还能通过微观合金元素掺杂调整其转变温度和力学性能。添加微量镍元素不仅使马氏体转变温度进一步降低,适应更为极端的低温环境,也提升了合金的强度和塑性,为复杂工况中的执行器设计和制造提供了更多可能性。这种可调控的材料特性为满足多样化行业需求奠定了坚实材料基础。

未来,伴随着纳米技术和先进制造工艺的发展,Cu-Al-Mn基地形状记忆合金的组织结构、相界面稳定性及力学响应等性能有望得到进一步优化。结合传感器技术和智能控制系统,可以实现对低温执行器响应的精准调节和反馈控制,推动航空航天、医疗器械、深海探测和高效能能量转换等多领域的应用升级。 综上所述,铜铝锰基形状记忆合金因其低温高效的相变性能、卓越的机械稳定性及高能量工作输出,大幅扩展了传统形状记忆材料的温度适用范围,提供了低温环境下智能驱动和热管理的新思路。其在航天红外观测、超导系统和液化气行业的潜在应用,既可以解决传统材料面临的技术瓶颈,也为实现更小型化、轻量化和高效化的执行方案提供了坚实的材料支撑。随着技术的不断成熟与应用需求的加速释放,Cu-Al-Mn形状记忆合金必将成为推动低温科学技术创新与产业发展的关键角色,引领新一代低温执行器技术迈向卓越和智能化时代。