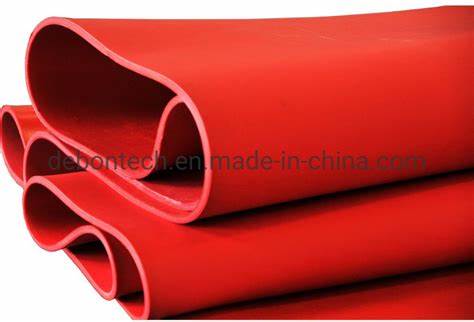

天然橡胶作为一种重要的高分子材料,因其优异的弹性和极佳的机械性能广泛应用于轮胎制造、密封件、减震装置等众多领域。然而,天然橡胶在实际使用中常常面临裂纹扩展问题,导致其使用寿命大大缩短,影响产品的安全性和可靠性。提升天然橡胶的抗裂性能,特别是抗裂纹扩展的能力,已成为材料科学界和橡胶工业的研究热点。天然橡胶抗裂性能的关键在于其分子结构和微观形态的优化。天然橡胶主要成分是顺式1,4-聚异戊二烯链,这种天然的结构赋予了橡胶良好的柔韧性和强度,但同时在应力集中或反复拉伸环境下容易形成微裂纹并逐步扩展。为了提高抗裂增长的能力,研究人员从橡胶的交联网络结构入手,通过调控交联密度、交联类型以及引入高强度填料,有效增强橡胶的韧性和疲劳耐久性。

交联密度对橡胶的机械性能和抗裂性能影响显著。适当增加交联密度可以提升材料的强度和刚性,但过高的交联密度则会使橡胶变得脆弱,降低其断裂伸长率和抗裂性。因此,在配方设计中需寻找交联密度与韧性之间的最佳平衡点。填充材料的添加是增强天然橡胶抗裂性的重要手段。传统的炭黑作为填充剂不仅提升橡胶的机械强度和耐磨性,也通过增加分子间的相互作用抑制裂纹的扩展。近年来,纳米材料如纳米二氧化硅、碳纳米管和石墨烯等被引入天然橡胶体系,以其高比表面积和优异机械性能显著提高橡胶复合材料的抗裂能力。

同时,表面改性的纳米填料能够改善与胶体的相容性,进一步提升材料整体性能。合理的硫化工艺同样对橡胶的抗裂性能发挥着关键作用。传统的硫化过程包括硫黄体系的交联,通过调整硫黄含量、促进剂种类和用量以及硫化温度,可以控制交联结构的均匀性和网络稳定性,进而影响材料的断裂韧性和裂纹扩展速度。近年来,一些先进的交联技术如动态硫化和双网络结构等,可以使橡胶在受力时实现自修复或能量耗散,提高耐裂性能。微观层面,天然橡胶的相分离结构有助于分散应力和阻碍裂纹传播。通过分子量分布调节和共聚改性,可以构建多相共聚橡胶体系,使材料内部形成韧性相和硬性相的交织结构,从而提升综合力学性能和抗疲劳能力。

热-机械测试和裂纹扩展试验是评价天然橡胶抗裂性能的重要方法。断裂力学理论提供了判定材料裂纹扩展阈值和速率的科学依据。通过建立精确的力学模型,可预测橡胶在实际工况下的性能表现,为配方优化提供指导。此外,现代表征手段如扫描电子显微镜(SEM)、原子力显微镜(AFM)及断口形貌分析为研究裂纹起始和扩展机制提供了直接证据。天然橡胶高抗裂增长性能的提升不仅限于实验室研究,更已在工业生产中取得显著成果。高性能轮胎、航空航天密封件及高负载机械零部件对橡胶抗裂性的要求极高。

通过材料创新和工艺改进,这些终端产品的安全性和耐久性显著提升,带来经济效益和环境效益。展望未来,天然橡胶抗裂性能的研究将继续深化,结合多学科交叉,如纳米技术、生物基材料和智能响应材料,将进一步推动橡胶材料的功能升级。绿色环保理念的融入也促使开发可持续、高性能的新型橡胶材料,满足现代工业和社会的多样化需求。综上所述,提高天然橡胶的抗裂增长性能是提升材料使用寿命和安全性的关键。通过优化分子结构、合理填充改性、精准控制硫化体系以及深入理解裂纹扩展机理,可以有效延缓裂纹发展,增强橡胶整体性能。伴随着科学技术的进步和产业需求的驱动,天然橡胶的高抗裂增长材料将持续发挥重要作用,推动橡胶工业迈向更加智能化和高性能的发展阶段。

。